Nahibal-an kaayo nga ang kalidad sa carbide saw blades suod nga may kalabutan sa kalidad sa mga naproseso nga mga produkto.Ang husto ug makatarunganon nga pagpili sa carbide saw blades adunay dakong kahulogan alang sa pagpalambo sa kalidad sa produkto, pagpamubo sa oras sa pagproseso, ug pagkunhod sa gasto sa pagproseso.

Tingali naguol ka kon unsaon pagpili! Dayon palihug basaha kini nga artikulo nga mapailubon, nanghinaut ko nga kini makatabang kanimo sa dugang.

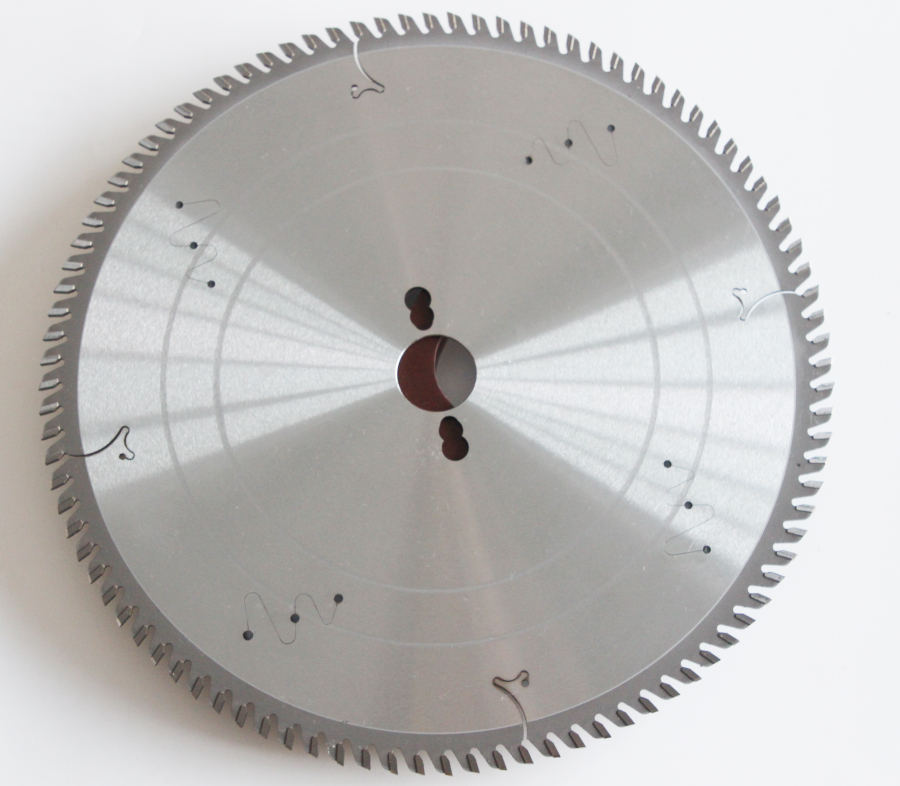

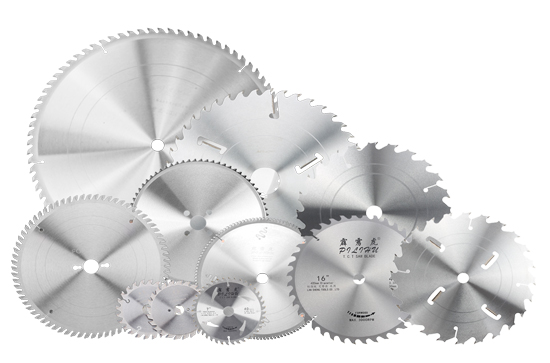

Ang carbide saw blades naglakip sa lain-laing mga parameter sama sa matang sa alloy cutter head, ang materyal sa substrate, ang diametro, ang gidaghanon sa mga ngipon, ang gibag-on, ang profile sa ngipon, ang anggulo, ug ang aperture. Kini nga mga parameter nagtino sa kapasidad sa pagproseso ug pagputol sa performance sa saw blade. Busa, sa diha nga ang pagpili sa usa ka saw blade, kini mao ang gikinahanglan nga sa pagpili sa saw blade sa husto nga paagi sumala sa matang sa sawing materyal, ang gibag-on, ang gikusgon sa sawing, ang direksyon sa sawing, ang feeding speed, ug ang gilapdon sa saw dalan.

Una, ang pagpili sa mga semento nga carbide nga tipo.

Ang kasagarang gigamit nga matang sa semento nga carbide mao ang tungsten-cobalt ug tungsten-titanium. Tungod kay ang tungsten-cobalt-based cemented carbide adunay mas maayo nga epekto nga resistensya, kini mas kaylap nga gigamit sa industriya sa pagproseso sa kahoy. Samtang nagkadaghan ang kobalt nga sulod, ang kalig-on sa epekto ug ang kalig-on sa flexural sa haluang metal mosaka, apan ang katig-a ug ang pagsukol sa pagsul-ob mokunhod. Pagpili sumala sa aktuwal nga sitwasyon.

Ikaduha, ang pagpili sa substrate.

1. Ang 65Mn spring steel adunay maayo nga elasticity ug plasticity, ekonomikanhon nga materyal, maayo nga heat treatment hardenability, ubos nga temperatura sa pagpainit, sayon nga deformation, ug mahimong gamiton alang sa saw blades nga nagkinahanglan og ubos nga mga kinahanglanon sa pagputol.

2. Ang carbon tool steel adunay taas nga carbon content ug taas nga thermal conductivity, apan ang katig-a ug pagsul-ob sa pagsukol niini mokunhod pag-ayo kon maladlad sa temperatura nga 200 ℃-250 ℃, ang deformation sa heat treatment dako, ang hardenability dili maayo, ug ang taas nga tempering time sayon. sa pagliki. Paghimo ekonomikanhon nga mga materyales alang sa mga himan.

3. Kung itandi sa carbon tool steel, ang alloy tool steel adunay mas maayo nga heat resistance, wear resistance ug mas maayo nga handling performance. Ang temperatura sa deformation sa kainit mao ang 300 ℃ -400 ℃, nga angay alang sa paghimo og high-grade nga alloy nga circular saw blades.

4. Ang high-speed tool steel adunay maayo nga hardenability, lig-on nga katig-a ug rigidity, ug dili kaayo init-resistant deformation. Kini usa ka ultra-high-strength nga asero nga adunay lig-on nga thermoplasticity ug angay alang sa paghimo og high-end nga ultra-thin saw blades.

Ikatulo, ang pagpili sa diametro.

Ang diametro sa sulab sa gabas may kalabutan sa kagamitan sa paggabas nga gigamit ug ang gibag-on sa sawing workpiece. Ang diametro sa sulab sa gabas gamay, ug ang katulin sa pagputol medyo ubos; ang dako nga diametro saw blade adunay mas taas nga mga kinahanglanon sa saw blade ug sawing equipment, ug ang sawing efficiency taas usab. Ang gawas nga diyametro sa saw blade gipili sumala sa lainlaing mga modelo sa circular saw.

Ikaupat, ang pagpili sa gidaghanon sa mga ngipon.

Sa kinatibuk-an nga pagsulti, mas daghan ang gidaghanon sa mga ngipon, mas daghan ang pagputol sa mga ngilit sa usa ka yunit sa panahon, mas maayo ang pagputol sa performance, apan ang mas daghang pagputol sa mga ngipon kinahanglan nga mogamit og mas sementadong carbide, ang presyo sa saw blade mas taas, apan ang mga ngipon sobra ka dasok , Ang gidaghanon sa chip tali sa mga ngipon mahimong mas gamay, nga sayon nga hinungdan sa pag-init sa saw blade; Dugang pa, adunay daghan kaayo nga nakita nga ngipon. Kung ang gidaghanon sa feed dili magkatugma, ang pagputol nga kantidad sa matag ngipon gamay, nga makapasamot sa friction tali sa cutting edge ug sa workpiece, ug makaapekto sa serbisyo sa kinabuhi sa cutting edge. Kasagaran ang gilay-on sa ngipon mao ang 15-25mm, ug ang usa ka makatarunganon nga gidaghanon sa mga ngipon kinahanglan nga pilion sumala sa materyal nga gigabasan.

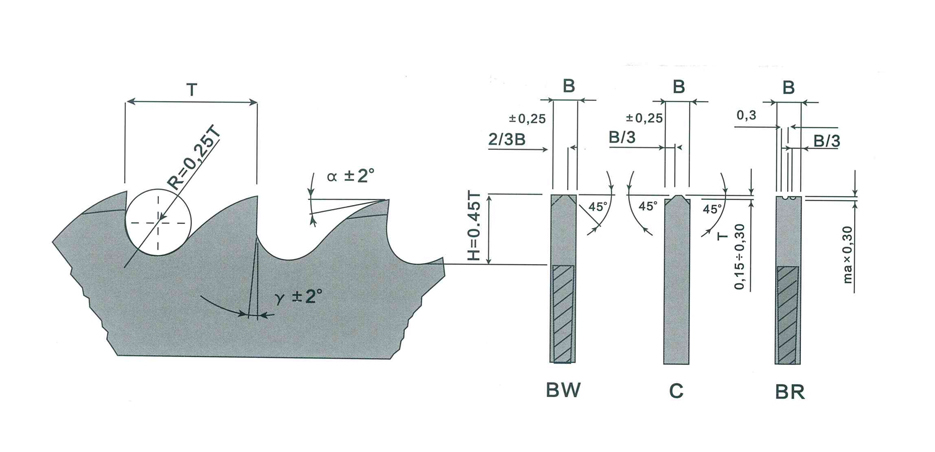

Ikalima, ang pagpili sa profile sa ngipon.

1. Ang wala ug tuo nga mga ngipon mao ang labing kaylap nga gigamit, ang pagputol sa gikusgon paspas, ug ang paggaling medyo yano. Angayan alang sa pagputol ug pag-cross sawing sa nagkalain-laing humok ug gahi nga solid wood profile ug density boards, multi-layer boards, particle boards, ug uban pa. pagputol sa tanang matang sa tabla nga adunay mga buko sa kahoy; ang wala ug tuo nga ngipon saw blades nga adunay negatibo nga anggulo sa rake sagad gigamit alang sa pag-paste tungod sa ilang mahait nga ngipon ug maayo nga kalidad sa pagputol,nga angay alang sa mga panel.

2. Ang flat tooth saw blade bagis, ang cutting speed hinay, ug ang paggaling mao ang pinakasimple. Kasagaran kini gigamit alang sa paggabas sa ordinaryong kahoy, nga adunay mubu nga gasto. Kasagaran kini gigamit alang sa aluminum saw blades nga adunay mas gagmay nga mga diametro aron makunhuran ang adhesion sa panahon sa pagputol, o alang sa grooving saw blades aron magpabilin nga patag ang ubos sa groove.

3. Ang hagdan nga patag nga ngipon usa ka kombinasyon sa trapezoidal nga ngipon ug patag nga ngipon. Ang paggaling mas komplikado. Kini makapakunhod sa pagliki sa veneer panahon sa paggabas. Angayan kini alang sa paggabas sa lainlaing mga single ug double veneer nga mga panel nga nakabase sa kahoy ug dili masunog nga mga tabla. Aron malikayan ang pagdikit, ang aluminum saw blades sagad naggamit sa saw blades nga adunay daghang mga ngipon sa hagdan nga patag nga ngipon.

4. Ang inverted ladder ngipon sagad gigamit sa ubos nga slot saw blade sa panel saw. Kung gigabas ang double-faced wood-based panel, ang slot saw mag-adjust sa gibag-on aron makompleto ang grooving sa ubos nga nawong, ug dayon ang main saw mokompleto sa proseso sa paggabas sa board. Likayi ang pagkaputol sa ngilit sa saw edge.

Oras sa pag-post: Okt-11-2021